Книга: Учитесь видеть бизнес-процессы. Построение карт потоков создания ценности

Назад: Построение карты будущего состояния

Дальше: Подведение итогов

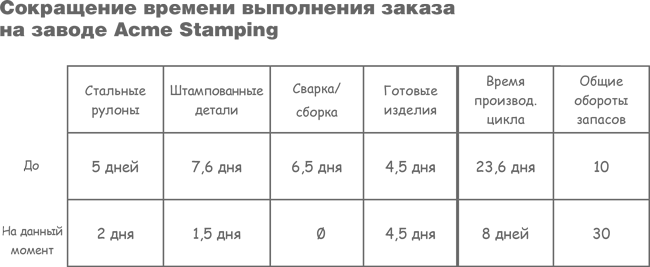

Чего мы достигли к настоящему моменту

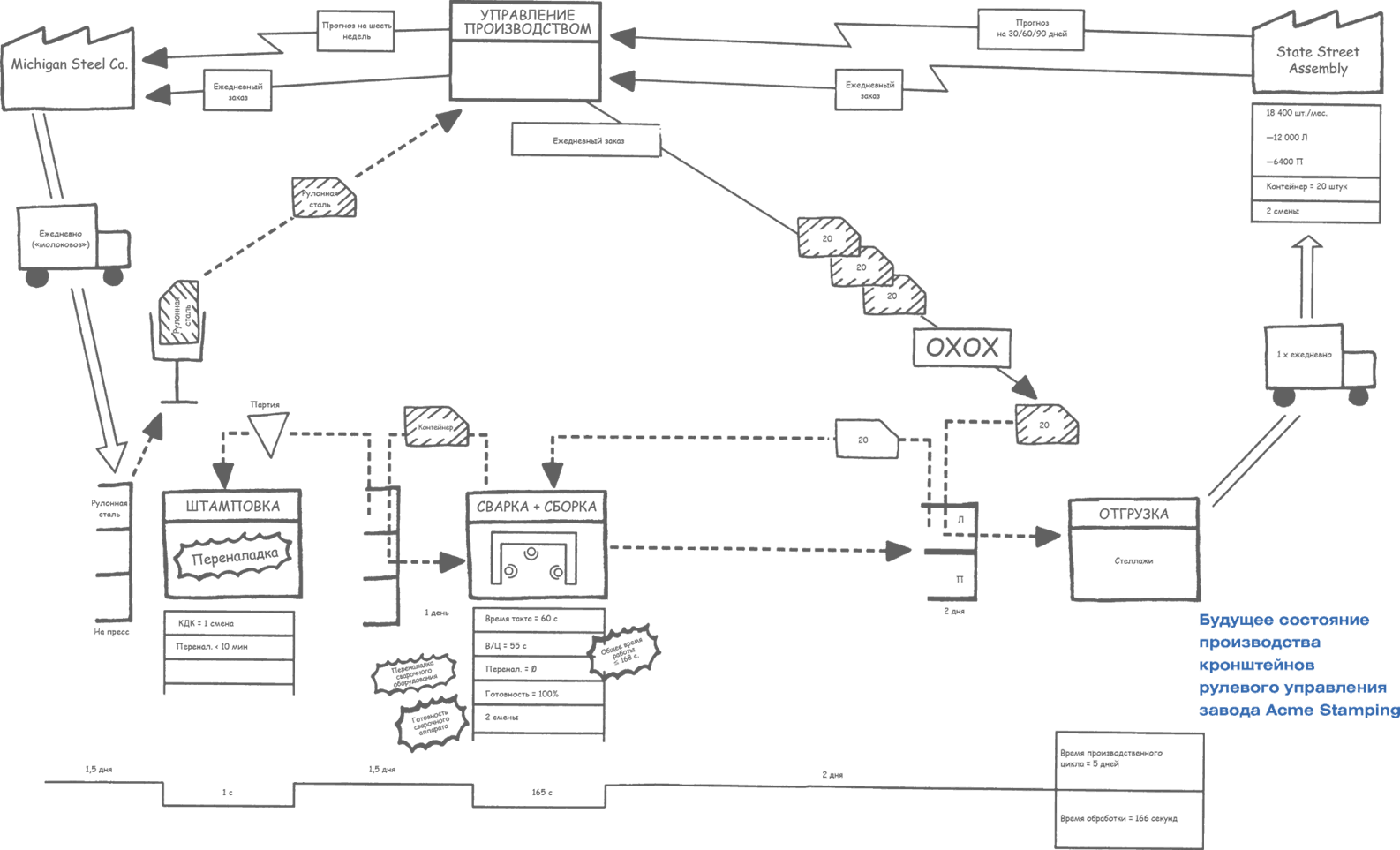

Мы предложили перейти на конфигурацию станков в виде ячеек (типичный прием, который многие фирмы внедрили за последние несколько лет), внедрить вытягивающую систему, чтобы управлять штамповочным производством, и начать доставку стальных рулонов по принципу «каждая деталь каждый день» посредством корректировки пути следования трейлера по доставке сырья от поставщика до завода Acme. С помощью построения таблицы состояний «до и после» (см. ниже) мы можем видеть, как можно избежать большой части потерь.

Это заметное продвижение вперед. Однако если остальная часть информационного потока Acme основательно не изменится, будет очень трудно реализовать бережливый поток создания ценности. Поэтому нам следует вернуться к потребителю и пересмотреть поток информации, касающийся его запросов, поскольку он должен поступать обратно на Acme.

Как можно организовать информационный поток таким образом, чтобы каждый процесс производил только то, что нужно следующему процессу, и только тогда, когда это нужно?

Обычно потребитель посылает по факсу прогноз на 90 дней, который ежемесячно уточняется, пока не будет зафиксирован за 30 дней. Дополнительно каждую ночь потребитель электронным способом (по телефонным линиям) сообщает информацию о своих дневных отгрузках на компьютер Acme. Требования к отгрузке могут измениться неожиданно, в результате непредвиденных обстоятельств.

Окончательные требования сообщаются по телефону отделом приемки готовых изделий потребителя отделу отгрузки завода Acme в течение дня, и вот тогда сборочный завод может обнаружить, что нужных деталей почему-то нет.

Что происходит на заводе Acme при получении этой информации от потребителя? В обычном случае недельный график работ составляется в конце недели автоматизированной системой MRP, которая в понедельник утром рассылает инструкции каждому отделу (отделу штамповки, двум цехам сварки и двум отделениям сборки) о том, что надо сделать в предстоящую неделю. Затем, по мере по– ступления каждую ночь в MRP дополнительной информации и периодических отчетов отделов о том, что они фактически изготовили за прошедший день (поскольку производство не идет в точном соответствии с графиком), ежедневные графики производства непрерывно регулируются, чтобы синхронизировать то, что выпускает Acme с запросами потребителей.

Уже давно Toyota освоила совершенно другой метод планирования работ: прекратить попытки предугадывания будущих запросов потребителей. Вместо этого следует сократить интервалы времени выполнения заказов внутри производства и установить небольшие супермаркеты запасов каждого продукта между процессами, которые нельзя объединить. Это позволит процессам выше по потоку просто пополнять супермаркет теми продуктами, которые только что были изъяты процессом ниже по потоку. В таком случае, вместо того чтобы посылать информацию о запросах потребителя в систему централизованного планирования MRP (которая затем направляет инструкции каждому производственному процессу), нужно выравнивать заказы потребителей и посылать их только в одно место: либо непосредственно на задающий ритм процесс, в котором нужные продукты будут сделаны своевременно к дате отгрузки, либо на супермаркет готовых изделий, из которого продукты будут изыматься по мере надобности и размещаться на стеллажах для отгрузки.

Если это и кажется сложным, то только потому, что управление производственными процессами с помощью системы MRP недостаточно эффективно. Пока, чтобы избежать недостач на различных стадиях производства, все еще требуется вмешательство людей в систему. Звонок от потребителя об изменении параметров заказа также потребует вмешательства специалиста и корректировки всего графика производства, проведения повторных расчетов и повторной передачи инструкций в производственные отделы.

Вопрос № 5: в какой единственной точке производственной цепочки (задающем ритм процессе) заводу Acme надо осуществлять планирование производства?

Поскольку все шаги процесса вниз по потоку от задающего ритм процесса следует делать в едином потоке, очевидно, что в примере завода Acme точкой составления графика будет сварочно-сборочная ячейка. Мы не можем составлять график в какой-либо точке выше по потоку (процесс штамповки), потому что планируем ввести вытягивающую систему между процессом штамповки и процессом сварки/сборки. Эта единственная точка планирования производства будет регулировать весь поток создания кронштейнов рулевого управления.

Вопрос № 6: как заводу Acme следует выравнивать номенклатуру изделий в задающем ритм процессе?

При доставке каждый день на сборочном заводе обычно подготавливаются к отгрузке и загружаются в грузовик 30 контейнеров с левосторонними кронштейнами (600 изделий) и 16 контейнеров с правосторонними кронштейнами (320 изделий) за раз. Если мы не проследим, то 46 канбан производства, снятых с этих контейнеров, будут перед погрузкой одной партией переданы обратно в сварочно-сборочную ячейку, как показано на карте будущего состояния. Если это произойдет, сварочно-сборочная ячейка начнет, вероятно, изготавливать партию этих деталей. То есть в ячейке будут произведены все 30 контейнеров левосторонних кронштейнов, затем оборудование будет переналажено, чтобы сделать еще 16 контейнеров правосторонних кронштейнов, что будет выглядеть следующим образом:

С точки зрения данной ячейки это кажется правильным, потому что минимизируется число переналадок сварочного аппарата. Однако с точки зрения потока создания ценности такое группирование неверно. Изготовление кронштейнов партиями приведет к увеличению проблем в сборке, времени выполнения заказа и тому, что супермаркет штампованных деталей должен быть готов к неожиданным колебаниям спроса. Быть готовым означает хранить большие запасы штампованных деталей в супермаркете, что опять увеличивает время выполнения заказов, скрывает проблемы качества и в общем случае приводит ко всем потерям, связанным с перепроизводством.

Если вместо этого сварочно-сборочная ячейка сгладит номенклатуру кронштейнов, которые она производит в течение смены, то штамповочный пресс (с сокращенным временем наладки) будет иметь достаточно времени, чтобы реагировать на вытягивающие запросы этой ячейки на производство левосторонних или правосторонних деталей. У него будет время на пополнение изъятых деталей, отпадет потребность делать большие запасы в супермаркете штамповочного процесса.

После выравнивания переналадки оборудования станут более частыми, а порядок производства изделий (контейнеров изделий) этой ячейки будет выглядеть следующим образом:

Примечание

Для частой переналадки оборудования в ячейке оператору, вероятно, потребуется держать наготове все крепежные приспособления и всю номенклатуру деталей. Однако когда все детали лежат рядом, вам могут понадобиться особые методы (устройства защиты от ошибок), чтобы не перепутать эти детали между собой.

Теперь преимущества потока создания ценности должны стать для вас очевидными. Немного усилий по выравниванию номенклатуры изделий в задающем ритм процессе, которое может показаться непростым в данном месте, позволяют сократить время выполнения заказа, повысить качество и сократить затраты всего потока создания ценности. Вы можете предположить, что эти преимущества только увеличатся, если рассматривать более длинный и сложный поток создания ценности, чем в нашем примере с заводом Acme.

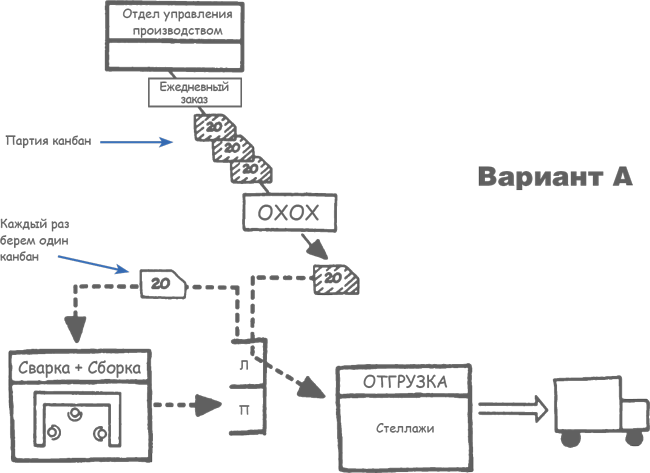

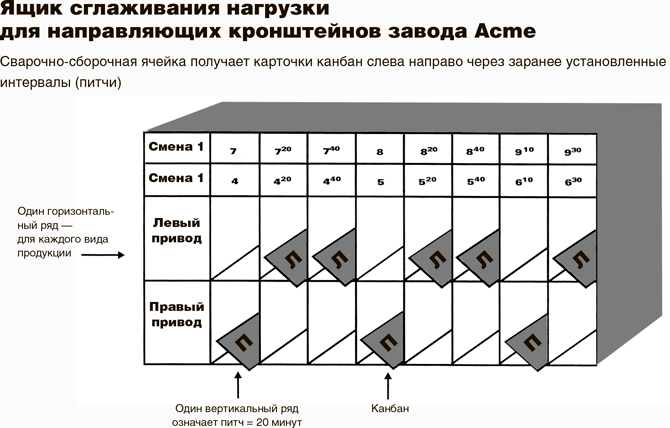

Как обеспечить, чтобы возвращающиеся в сварочно-сборочную ячейку карточки канбан, служащие указанием на начало работы, поступали в последовательности, которая выравнивает номенклатуру продуктов в течение рабочей смены? На заводе Acme существуют два места, где партии карточек канбан могут быть перехвачены и возможно выполнение выравнивания. (Мы будем предполагать, что Acme принял решение использовать ящик сглаживания загрузки, чтобы поддерживать выровненную номенклатуру изделий, пошаговое изъятие и фактически вытягивание.)

Вариант А. Отдел управления производством может размещать карточки отбора (перемещения) канбан в соответствии с заказами потребителя в ящике сглаживания загрузки рядом с местом отгрузки в смешанной последовательности: левосторонний привод и правосторонний привод. Затем рабочий в нужные интервалы времени, равные питчу (в нашем случае это 20 минут), извлечет эти карточки канбан из ящика сглаживания одну за другой и переместит контейнеры с кронштейнами из супермаркета готовых изделий в область хранения товаров один за другим в порядке, соответствующем карточкам отбора канбан.

По мере того как из супермаркета извлекается каждый контейнер, карточки канбан производства с этих контейнеров переносятся обратно в ячейку, служа командой для производства левосторонних/правосторонних изделий, что точно отражает указанные отделом управления производством номенклатуру и порядок изъятия. Эта сглаживающая опция показана на завершенной карте будущего состояния Acme.

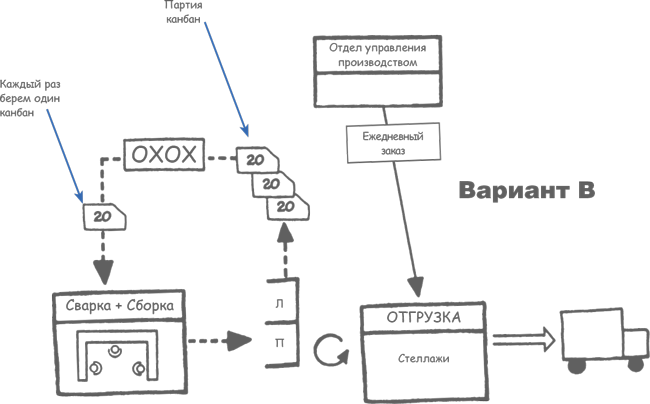

Вариант В. Отдел управления производством может посылать ежедневные заказы потребителя рабочему, который сразу забирает соответствующие контейнеры из отдела продаж и устанавливает их на стеллажи для отгрузки. При извлечении контейнеров набирается партия карточек канбан производства, которые размещаются в ящике сглаживания загрузки рядом с ячейкой в смешанной последовательности левосторонних/правосторонних приводов. Затем рабочий отдела сварки/сборки извлекает из ящика сглаживания карточки канбан производства по одной каждый заданный интервал времени (питч), благодаря чему производство левосторонних/правосторонних приводов идет в нужной последовательности.

Недостаток варианта В по сравнению с вариантом А состоит в том, что в варианте В целая партия готовых изделий сразу перемещается на отгрузку. Бережливое производство стремится, насколько возможно, избегать образования партий продукции или минимизировать его, постоянно приближаясь к непрерывному потоку. К тому же если в какое-то время Acme сможет уменьшить свой супермаркет, чтобы иметь менее чем однодневный запас, то извлечение из супермаркета однодневного объема изделий будет невозможно.

Однако в варианте А требуется, чтобы кто-то постоянно возвращал каждый контейнер (через каждый питч) не только от сварочно-сборочной ячейки к супермаркету готовых изделий, но также от супермаркета готовых изделий к месту отгрузки.

Вопрос № 7: какими порциями задающий ритм процесс завода Acme будет выдавать готовую работу?

Как завод Acme будет предоставлять информацию о времени такта сварочно-сборочной ячейке, как часто он будет контролировать ее работу? Передача всех 46 карточек канбан (работа двух смен) в эту ячейку не даст информации о времени такта. Следует избегать формирования этих заказов в партию. Для завода Acme естественный питч сварочно-сборочного отдела составляет: время такта 60 секунд × 20 изделий в контейнере = 20 минут. Это и есть питч в производстве кронштейнов рулевого управления, который соответствует одной карточке канбан для одного контейнера с двадцатью направляющими кронштейнами.

Означает ли это, что каждые 20 минут кто-то приходит в сварочно-сборочную ячейку и спрашивает, как идет работа? Не совсем. Работа в соответствии с питчем означает, что завод Acme будет на практике осуществлять пошаговую реализацию заказа на выполнение работы, один канбан за один раз и пошаговое извлечение готовых изделий в своей сварочно-сборочной ячейке.

Каждый вертикальный ряд в сглаживающем нагрузку ящике для направляющих кронштейнов обозначает 20 минут, питч. Два горизонтальных ряда предназначены для канбан левосторонних и правосторонних приводов. Каждые 20 минут кладовщик приносит следующий канбан (следующую порцию работы) в сварочно-сборочную ячейку и перемещает только что заполненный контейнер с кронштейнами в область готовых изделий. Если контейнер не успели заполнить за 20 минут (питч), то для Acme это будет означать, что возникла производственная проблема (например, проблема на оборудовании сборочного участка), которая требует внимания.

Вопрос № 8: какие усовершенствования процессов понадобятся заводу Acme, чтобы поток создания ценности смог начать движение в соответствии с требованиями карты будущего состояния?

Имея описание материальных и информационных потоков, мы можем представить, что заводу Acme Stamping нужны следующие усовершенствования в процессах:

• Сокращение времени переналадки оборудования и объемов партий на участке штамповки, чтобы обеспечить более быструю реакцию на запросы процесса ниже по потоку. Нужно добиться выполнения «каждой детали каждый день» и затем перейти на «каждую деталь каждую смену».

• Устранение продолжительного времени (10 минут) переналадки между операциями сварки левосторонних и правосторонних приводов, чтобы обеспечить непрерывный поток смешанной продукции сварочно-сборочного производства.

• Увеличение готовности (уменьшение простоев) второй сварочной машины, так как теперь она будет связана с другими процессами в непрерывном потоке.

• Сокращение потерь в ячейке сварки/сборки, чтобы сократить общее время выполнения работы до 165 секунд или менее. (Что позволяет задействовать трех операторов при текущем уровне спроса.)

Мы отражаем эти пункты на нашей карте будущего состояния с помощью пиктограмм кайдзен.

Нам необходимо также выяснить, как использовать существующую технологию штамповки (предназначенную для выполнения штамповочных работ гораздо большего объема, чем надо потребителю данного продукта), чтобы снизить потери. Секрет состоит в том, чтобы иметь такой штамповочный пресс, который также штампует детали для других продуктовых семейств на заводе, делает меньшие партии этих двух типов деталей нашего потока создания ценности и выпускает их более часто. Для этого потребуется дополнительное сокращение времени переналадки.

В действительности методы сокращения времени переналадки на штамповочном прессе хорошо известны, и сокращения времени менее чем до 10 минут можно достичь быстро. При этом мы можем представить пресс, делающий только около 300 деталей левого привода и 160 деталей правого привода (продукцию, которую следует сделать за смену), затем производящий детали для другого потока создания ценности и возвращающийся к работе над левосторонними и правосторонними деталями в следующей смене.

Параметр КДК теперь будет реально обозначать «каждую деталь каждую смену»! Таким образом, запасы между процессом штамповки и сварочно-сборочной ячейкой можно будет сократить примерно на 85 %.

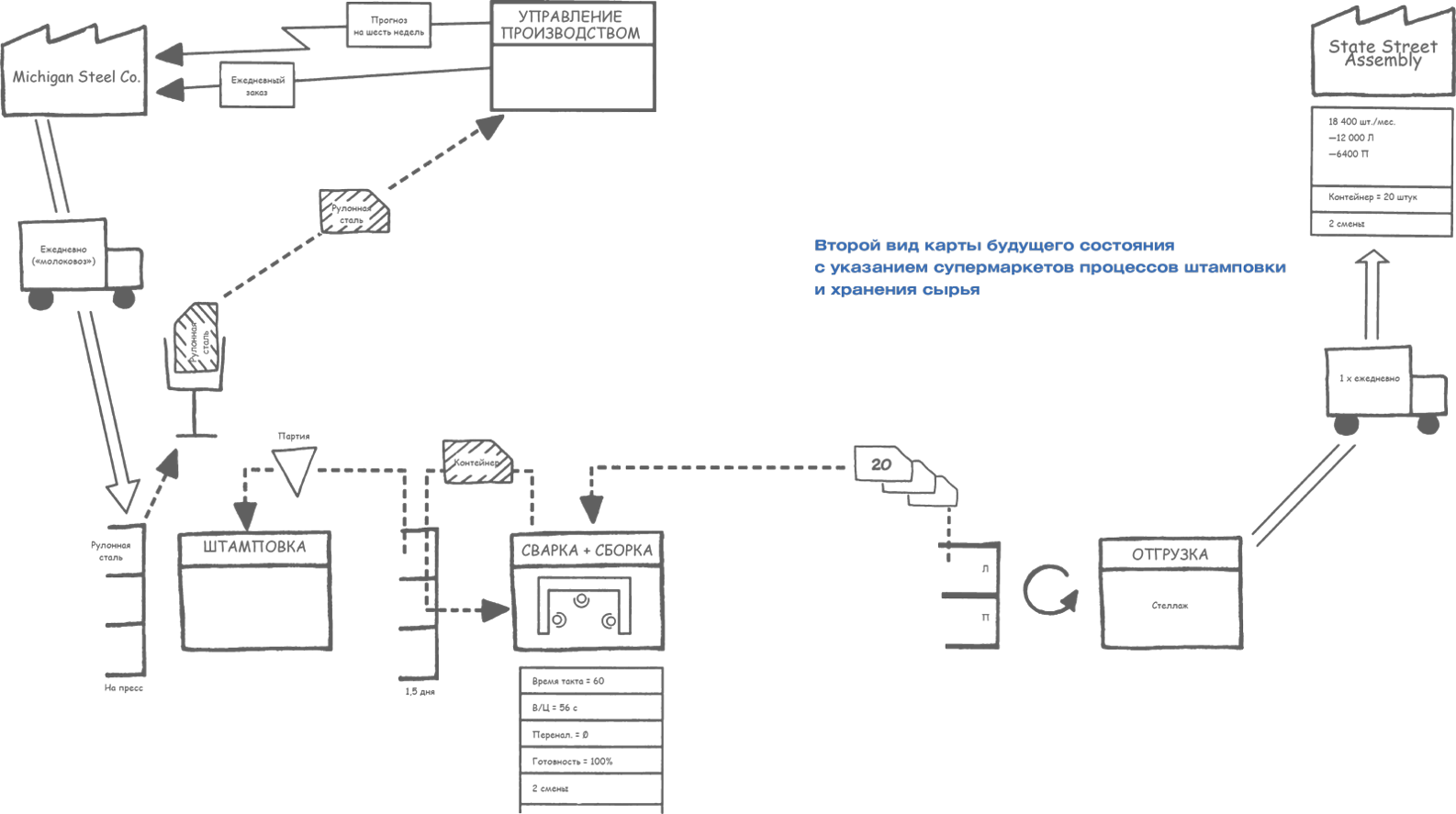

Теперь мы можем построить полную карту будущего потока создания ценности Acme с информационными и материальными потоками и конкретными мероприятиями кайдзен.

Вся прелесть вопроса № 8 состоит в том, что ваши действия по совершенствованию процессов становятся элементами целостного проекта потока создания ценности, а не просто отдельными мероприятиями по улучшению. Команды могут теперь начать совершенствовать процессы с четким пониманием того, зачем им это нужно.

Однако непременно начинайте эти проекты совершенствования с создания системы вытягивания улучшений. Таким образом, вместо того чтобы толкать команду на сокращение времени переналадки пресса, сократите через 30 дней объемы партий на прессе до 300 и 160 изделий. Это создает чувство срочности работ при совершенствовании процесса. Таким же образом надо не только дать команде задание устранить затраты времени на замену сварочных приспособлений, но и дождаться, когда это будет выполнено. Добейтесь, чтобы в течение 14 дней сварочный и сборочный процессы смогли влиться в непрерывный поток.

Назад: Построение карты будущего состояния

Дальше: Подведение итогов