Книга: Учитесь видеть бизнес-процессы. Построение карт потоков создания ценности

Назад: Перепроизводство

Дальше: Часть IV: Карта будущего состояния

Правила создания бережливого потока создания ценности

В бережливом производстве мы все искренне стараемся организовать работу так, чтобы каждый процесс производил только то, что нужно следующему процессу, и тогда, когда ему это нужно. Мы стараемся связать все процессы – начиная от конечного потребителя и до исходного сырья – в гладкий поток, который обеспечивает выполнение заказа в кратчайшее время, с наивысшим качеством и минимальными затратами.

Итак, как вы можете в своем цехе реально добиться, чтобы каждый процесс производил только то, что нужно следующему процессу, и тогда, когда ему это нужно? К счастью, вы можете следовать принципам бережливого производства компании Toyota и использовать правила, приведенные на следующих страницах.

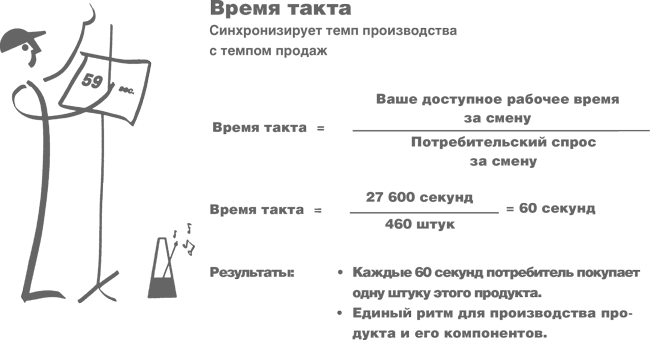

Правило № 1: работайте в соответствии с вашим временем такта

Время такта показывает, как часто вам надо производить одну деталь или продукт в соответствии со скоростью продаж, чтобы удовлетворить запросы потребителя. Время такта вычисляется путем деления вашего доступного рабочего времени за смену (в секундах) на объем потребительского спроса за смену (в штуках).

Время такта используется, чтобы синхронизировать темп производства с темпом продаж, особенно в задающем ритм процессе. Это ориентир, дающий вам ритм, в котором процесс должен производить продукцию. Он помогает понять, как вы работаете и что вам надо улучшить. На картах будущего состояния время такта указывается в списках параметров процесса.

Производство в соответствии со временем такта кажется простым, однако надо обратить внимание на:

– быстрое реагирование на проблемы (в пределах времени такта);

– устранение причин незапланированных простоев;

– устранение затрат времени на переналадку оборудования в процессах ниже по потоку, например на сборке.

Примечание

В некоторых отраслях, таких как дистрибуция, изготовление товаров на заказ и обрабатывающая промышленность, иногда нужен творческий подход, чтобы определить единицы продукции, требующиеся потребителям. Одно из решений – определить как единицу продукции тот объем работ, который нужно выполнить в процессе, являющемся узким местом, в течение определенного времени такта, скажем 10 минут. Затем пересчитайте ваши заказы в единицах этого времени такта.

Правило № 2: создавайте непрерывный поток где только возможно

Непрерывный поток подразумевает, что за один раз производится одно изделие, при этом каждое готовое изделие сразу переходит от одного этапа процесса к следующему безо всякой задержки (и многих других потерь). Непрерывный поток – самый эффективный способ производства. Вам понадобится немало творческих усилий, чтобы построить такой поток.

Непрерывный процесс мы изображаем на карте потока создания ценности простым прямоугольником. На рисунке вашего будущего состояния каждый процессный прямоугольник должен описывать область, где «течет» поток. Поэтому если ваше будущее состояние более «непрерывно», то два или более прямоугольника (процессов) на карте текущего состояния надо объединить в один прямоугольник на карте будущего состояния.

В некоторых случаях вы захотите ограничить протяженность чистого непрерывного потока, поскольку объединение процессов в непрерывный поток также соединяет периоды времени выполнения заказа и время простоев. Для начала хорошим подходом может оказаться комбинация непрерывного потока и некоторой вытягивающей системы или системы типа ФИФО. Далее, когда надежность процесса будет повышена, время переналадки оборудования сократится почти до нуля и на линии будет использоваться компактное оборудование, расширяйте области, где «течет» непрерывный поток.

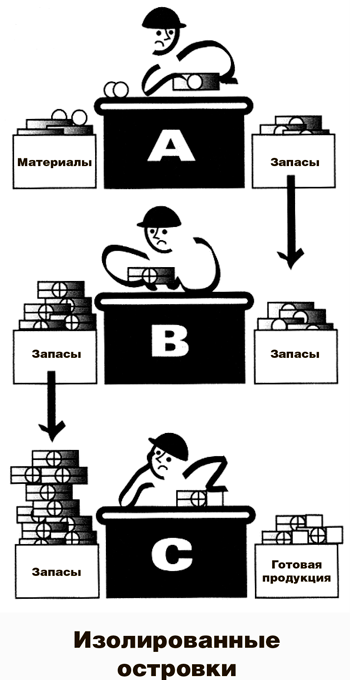

Правило № 3: когда непрерывный поток нельзя распространить вверх по «течению», используйте супермаркеты для управления производством

В потоке создания ценности часто появляются места, в которых непрерывный поток невозможен и накопление продукции неизбежно.

Это может быть связано с несколькими причинами:

• некоторые процессы спроектированы для работы с очень большим или очень малым временем цикла, а для выпуска многочисленных продуктовых семейств нужна переналадка оборудования (например, штамповка или литье под давлением);

• некоторые процессы выполняются сторонними организациями, которые расположены достаточно далеко, поэтому обработка изделий по одному нереальна;

• у некоторых процессов слишком длительное время выполнения заказа или недостаточная надежность, чтобы объединяться непосредственно с другими процессами в непрерывный поток.

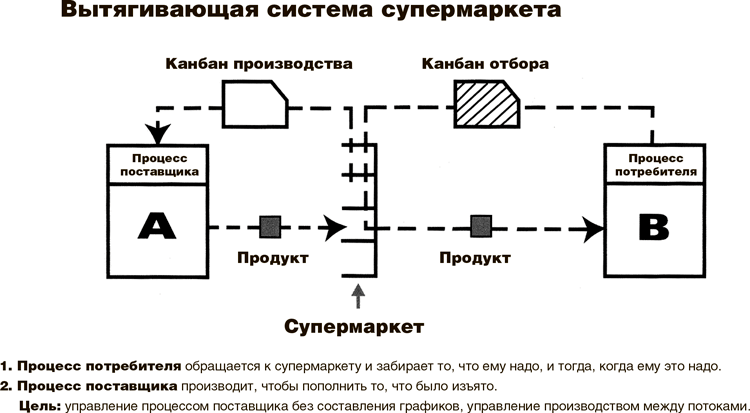

Боритесь с искушением поручить контроль этих процессов внешней функции планирования, потому что график – это только оценка того, что в действительности будет нужно следующему процессу. Вместо этого управляйте работой таких процессов, связывая их с потребителями, находящимися ниже по потоку, чаще всего через вытягивающие системы типа супермаркета. Проще говоря, вам всегда нужно создавать вытягивающую систему там, где непрерывный поток прерывается и процесс выше по потоку должен все еще работать партиями.

Примечание

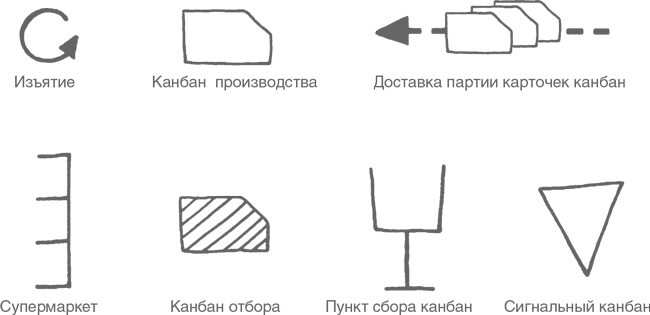

Канбан производства дает сигнал производству деталей, а канбан отбора – это список деталей, который указывает сотруднику, какие детали надо получить и доставить.

Цель создания между двумя процессами вытягивающей системы состоит в том, чтобы дать процессу выше по потоку точные производственные инструкции, не прогнозировать потребности процесса ниже по потоку и не составлять графики загрузки процесса выше по потоку. Вытягивание – это метод управления производством между потоками. Избавьтесь от тех элементов вашей системы планирования потребностей в материалах (MRP), которые пытаются составлять графики загрузки различных участков вашего завода. Пусть изъятие изделий из супермаркета процессов ниже по потоку определит, что надо производить процессам выше по потоку, когда и в каком количестве.

Ниже приведено несколько пиктограмм, связанных с вытягивающими системами супермаркета:

Пиктограмма супермаркета открыта с левой стороны, повернутой к процессу поставщика. Это объясняется тем, что в данном случае супермаркет служит составной частью процесса поставщика и используется для планирования этого процесса. В цехе супермаркеты обычно следует располагать рядом с процессом поставщика, чтобы поддерживать визуальное ощущение запросов и требований потребителя. Потребляющий процесс определяет, какие ему нужны материалы, затем «подходит» к супермаркету поставщика и забирает то, что нужно. Изъятие изделий инициирует движение заранее напечатанных канбан (обычно в виде карточек) от супермаркета к процессу поставщика, где они используются в качестве единственного указания на то, что надо начать производство.

На этом рисунке приведена пиктограмма, подобная пиктограмме супермаркета, однако закрытая со всех сторон. Она представляет собой так называемые страховые запасы, которые используются в качестве защитной меры – буферных запасов, защищающих от таких проблем, как простои или неожиданные флуктуации в заказах потребителей. Страховые запасы должны быть временными, используемыми только до тех пор, пока не будет установлена и устранена основная причина проблемы. Чтобы гарантировать, что такие запасы не стали нормой, нужны жесткие правила по их использованию, может быть, даже хранение их в закрытом на ключ помещении. Обычно это означает получение разрешения менеджера, высшего для этого уровня, который, возможно, попросит представить анализ коренной причины проблемы и план осуществления контрмер.

Прежде чем принять решение об использовании каких-либо вытягивающих систем супермаркета, убедитесь, что вы создали непрерывные потоки во всех этапах процессов, где только возможно. Без крайней необходимости не следует создавать супермаркеты запасов и супермаркеты дополнительных материалов между процессами.

Примечание

Вытягивающие системы – прекрасный способ управления производством между процессами, которые нельзя объединить в непрерывный поток. Однако не всегда целесообразно хранить запасы всего ассортимента деталей в супермаркете вытягивающей системы. Примерами могут быть товары на заказ (каждый из которых производится в единственном экземпляре), товары с небольшим сроком хранения и дорогие детали, потребность в которых невелика.

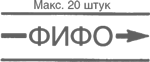

• В некоторых из этих случаев вы можете использовать очередь ФИФО (FIFO – first in, first out, что означает «первый вошел – первый вышел») между двумя разрозненными процессами, чтобы поддерживать поток между ними без супермаркета. Предположите, что ФИФО – это желоб, на котором может поместиться только определенное количество запасов, причем процесс поставщика находится вверху желоба, а процесс потребителя – внизу, на выходе. Если желоб ФИФО заполнен, процесс поставщика должен приостановить производство до тех пор, пока потребитель не израсходует некоторое количество запасов из желоба.Например, вы поставляете внешнему поставщику детали для нанесения покрытий один раз в день. Поставщик может обработать только 50 изделий в день, поэтому вы устанавливаете очередь ФИФО размером не более 50 изделий для нанесения покрытий. Каждый раз при заполнении очереди процесс выше по потоку прекращает обработку изделий (нанесение покрытий). Таким образом, очередь ФИФО защищает процесс поставщика от перепроизводства, даже несмотря на то что процесс поставщика не связан с процессом нанесения покрытий через непрерывный поток или супермаркет. Когда в очереди ФИФО не окажется места, никакая карточка канбан не сможет попасть к процессу выше по потоку. (Обратите внимание, что некоторые люди называют подход ФИФО словом CONWIP – «против запасов».)

• Иногда вы можете вводить между двумя процессами последовательное вытягивание вместо полного супермаркета. Последовательное вытягивание означает, что процесс поставщика производит заранее определенное количество (партию) непосредственно по заказу процесса потребителя. Это удобно, если время выполнения заказа в процессе поставщика достаточно короткое для такой поставляемой на заказ продукции и если процесс потребителя строго выполняет правила размещения заказа. Последовательное вытягивание иногда называют системой мячика для гольфа, потому что для передачи инструкций по производству в них часто используют цветные мячики или диски (которые прекрасно катятся вниз по желобу к процессу поставщика).

Правило № 4: старайтесь информировать о графике потребления только один производственный процесс

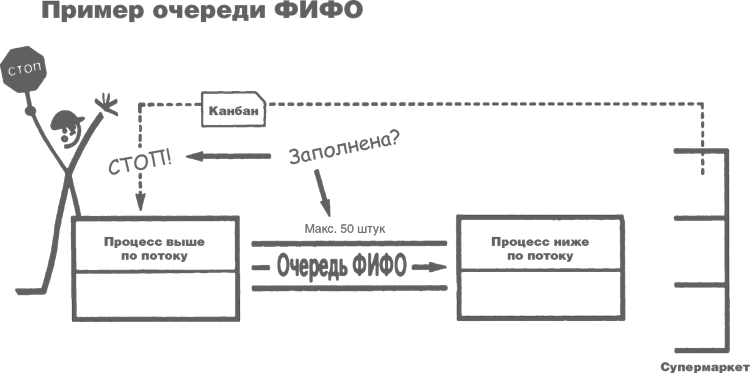

При использовании вытягивающих систем супермаркета для координации работы всего потока создания ценности обычно планирование нужно только в одном месте. Это место называется задающим ритм процессом, потому что то, как вы управляете работой этого процесса, определяет темп работы всей системы процессов выше по потоку. Например, вариации объема производства в задающем ритм процессе влияют на требования по загрузке процессов выше по потоку. Выбор правильной точки для планирования определяет, какие элементы вашего потока создания ценности станут частью времени цикла от заказа потребителя до выпуска готовых товаров.

Обратите внимание, что перемещение материалов от задающего ритм процесса вниз по потоку до готовых товаров должно выполняться в виде потока (ниже по «течению» потока от задающего ритм процесса не должно быть ни супермаркетов, ни вытягивающих систем). Поэтому задающий ритм процесс чаще всего наиболее непрерывный процесс во всем потоке создания ценности «от двери до двери». На карте будущего состояния задающий ритм процесс – это производственный процесс, управляемый заказами внешних потребителей.

*Примечание

Для производства товаров на заказ и ремонтных мастерских данная точка планирования часто должна располагаться намного выше по потоку – как на данном рисунке.

Правило № 5: распределяйте производство различных продуктов равномерно по всему времени работы задающего ритм процесса. Выравнивайте производство разных продуктов

В большинстве сборочных отделов, вероятно, полагают, что легче планировать «длинные» партии одного типа продукта и избегать переналадок, но это приводит к серьезным проблемам для остальных процессов потока создания ценности.

Группирование подобных продуктов и их одновременное изготовление усложняет обслуживание потребителей, запросы которых отличаются от производимых в настоящее время партий продукции. Для этого вам нужно создавать больше запасов готовых товаров в надежде, что у вас будет в наличии то, что пожелает потребитель, или закладывать на выполнение заказа больше времени, чтобы успеть его выполнить.

Сборка партиями означает, что поставляемые комплектующие также будут потребляться партиями, что приведет к раздуванию объема запасов в супермаркетах выше по всему потоку создания ценности. И поскольку по мере того, как вы двигаетесь вверх по потоку, вариабельность процесса конечной сборки будет все сильнее сказываться на вариабельности всех процессов выше по потоку, запасы на этих процессах будут также расти по мере дальнейшего продвижения вверх по потоку.

Выравнивание производства номенклатуры товаров означает равномерное распределение производства различных продуктов по всему временному интервалу. Например, вместо сборки всех продуктов типа А утром и всех продуктов типа В во второй половине дня выравнивание означает чередование производства небольших партий А и В.

Чем сильнее вы выравниваете производство различных продуктов в задающем ритм процессе, тем больше ваши возможности выполнить различные запросы потребителя за короткое время цикла заказа, хотя запасы готовых товаров удается поддерживать небольшими. Это также позволяет вам иметь супермаркеты меньшего размера выше по потоку. Однако надо учитывать, что выравнивание производства разных товаров требует некоторых усилий, таких как более частая переналадка оборудования и попытки всегда держать все виды компонентов на линии (чтобы не тратить время на переналадку оборудования). Плюсом будет устранение массы потерь в потоке создания ценности.

Этот символ для выравнивания помещается на стрелке информационного потока.

Правило № 6: создайте начальное вытягивание путем производства и вытягивания небольших партий, постепенно загружая работой задающий ритм процесс. Выравнивайте объем производства

Цеховые процессы слишком многих компаний выпускают большие партии продукции, что приводит к появлению нескольких проблем, включая:

• отсутствие понимания времени такта (нет представления о такте) и отсутствие вытягивания, на которое должен реагировать поток создания ценности;

• неравномерное распределение по времени обычно выполняемого объема работ, появление пиков и спадов, что приводит к повышенной загрузке машин, людей и супермаркетов;

• трудности при проведении мониторинга ситуации (непонятно, отстаем мы или ушли вперед?);

• при большом числе заказов, переданных в цех, каждый процесс в потоке создания ценности может пропускать выполнение отдельных заказов. Это увеличивает время выполнения заказа и приводит к потребности в ускорении;

• реагирование на изменения запросов потребителей становится довольно сложным. Это часто можно видеть на очень сложных информационных потоках на рисунках текущего состояния.

Установление последовательного или сглаженного темпа производства создает прогнозируемый поток продукции, который по своей природе помогает вам в разрешении проблем и дает возможность быстро произвести корректирующее действие. Хорошим началом может быть регулярное последовательное сокращение времени работы задающего ритм процесса (обычно около 5–60 минут) и последовательное удаление соответствующего числа готовых изделий. Мы называем такую практику пошаговым изъятием.

Унифицированную часть работы мы называем питчем (pitch). Рассчитывается питч с учетом числа изделий, помещающихся в одном контейнере готовых изделий, или в нескольких целых контейнерах или их частях. Например, если время такта = 30 секунд и объем упаковки = 20 изделий, то питч = 10 минут (30 с × 20 изд. = 10 мин). Другими словами, каждые 10 минут:

а) дайте инструкцию задающему ритм процессу производить одну упаковку;

б) забирайте один питч готовых изделий.

Итак, в рассматриваемом случае питч – это произведение вашего времени такта на число готовых изделий, перемещаемых в задающем ритм процессе. В таком случае это число становится основным элементом (единицей) при составлении производственного графика выпуска изделий данного продуктового семейства.

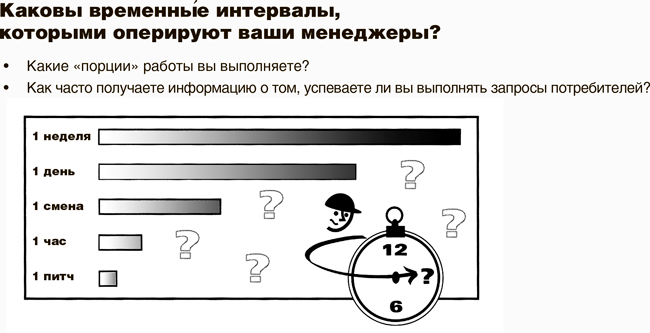

Одним из инструментов для расчета питча может быть анализ временных интервалов, которыми пользуются менеджеры. Как часто вы получаете информацию о выполнении запросов потребителей? Если рабочее задание вы спускаете в цех один раз в неделю, то, вероятно, и ответ будет раз в неделю. В такой ситуации невозможно производить продукцию в соответствии со временем такта. В этом случае у вас нет «чувства такта»! Однако если вы планируете и проверяете судьбу каждой единицы продукции, то сможете быстро реагировать на проблемы и поддерживать время такта. Действительно, так же, как мы не хотим передавать материалы большими партиями, мы не желаем передавать большими партиями и производственные инструкции (информацию).

Существует много способов пошагового изъятия небольших последовательных объемов продукции. Некоторые компании для сглаживания объема производства используют такой инструмент, как ящик выравнивания загрузки, или хейдзунка. Ящик выравнивания загрузки имеет вид ячеек, в каждой из которых хранится канбан для отдельного интервала питча, и определенному типу продукции соответствует один ряд ячеек. В этой системе канбан показывает не только какой объем продукции надо произвести, но также сколько времени потребуется для ее выпуска (на основе времени такта). Канбан размещается в ящике сглаживания производства в желательной последовательности номенклатуры рядом с типом продукта (см. рисунок ящика сглаживания производства). Затем сотрудник извлекает эти карточки канбан и переносит их к задающему ритм процессу – по одному за раз, в соответствии с питчем.

Для выравнивания объема производства используется тот же символ, что и для выравнивания производства разных товаров (см. правило № 5 выше), поскольку для обеспечения бережливого производства нужно предварительное сглаживание и номенклатуры, и объема производства.

Правило № 7: развивайте способность делать «каждую деталь каждый день» (затем – каждую смену, каждый час; или каждую упаковку, или палету), выполняя процессы вверх по потоку от задающего ритм процесса

При сокращении интервалов времени переналадки оборудования и запуске партий продукции меньшего объема в реализуемых вами процессах эти процессы смогут быстрее реагировать на изменения запросов ниже по потоку. Кроме того, для них потребуется меньше запасов в супермаркетах. Это относится как к дискретным, так и к непрерывным производствам.

В общем случае в списках параметров процесса мы записываем либо объемы партий, либо КДК. КДК означает «каждую деталь каждую… (неделю/день/смену/час/питч/такт)». Параметр КДК показывает, как часто процесс перенастраивается, чтобы произвести все варианты деталей. Изначальная цель многих заводов – выпускать по крайней мере «каждую деталь каждый день» для часто потребляемых деталей.

Примечание

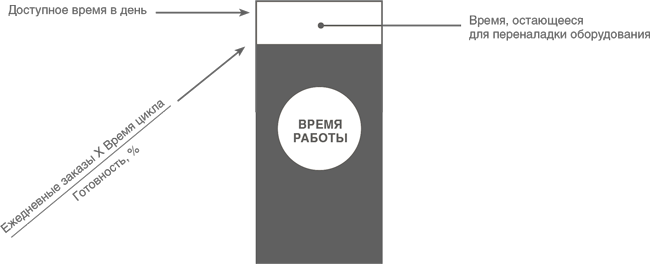

Один метод определения начальных объемов партий при выполнении процессов основан на учете дневного времени, которое остается на переналадку оборудования.

Например, если у вас имеется 16 часов доступного времени в день и 14,5 часа уходит на выполнение ежедневных заказов, то для переналадки оборудования остается 1,5 часа доступного времени. (Обычно ставится цель использовать для переналадки примерно 10 % доступного времени.) В таком случае, если текущее время переналадки оборудования составляет 15 минут, то вы можете выполнять шесть переналадок в день. Чтобы выпускать партии меньшего объема более часто, вам нужно сократить время переналадки оборудования и/или уменьшить число простоев.

Назад: Перепроизводство

Дальше: Часть IV: Карта будущего состояния