Книга: Обслуживаем и ремонтируем Волга ГАЗ-3110

Назад: Возможные неисправности антенны

Дальше: Правила оказания услуг (выполнения работ) по техническому обслуживанию и ремонту автомототранспортных средств (утверждены постановлением Правительства РФ от 11 апреля 2001 г. № 290)

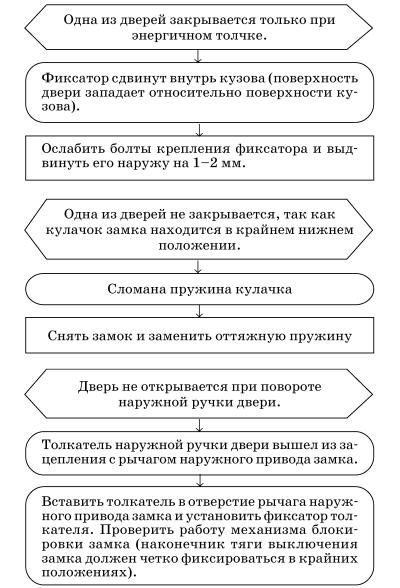

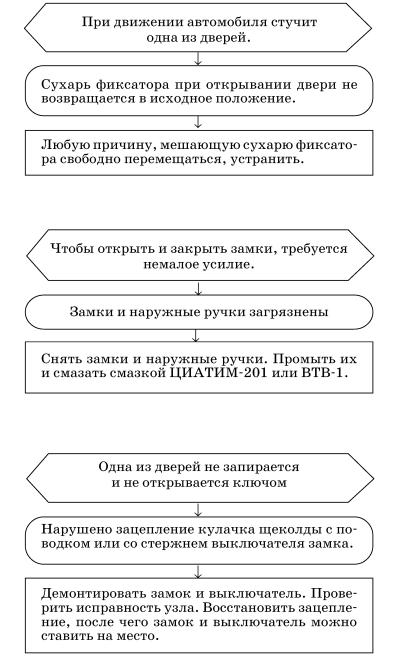

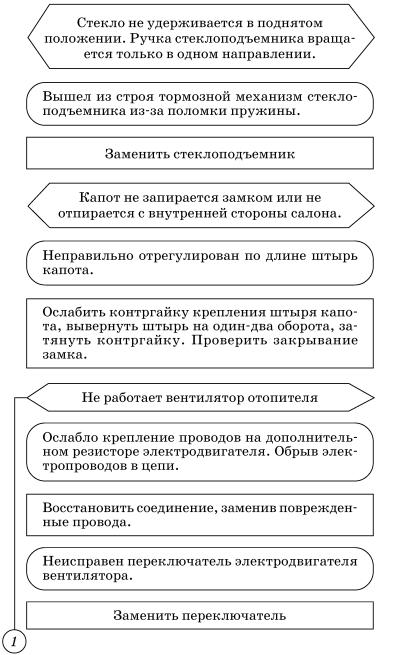

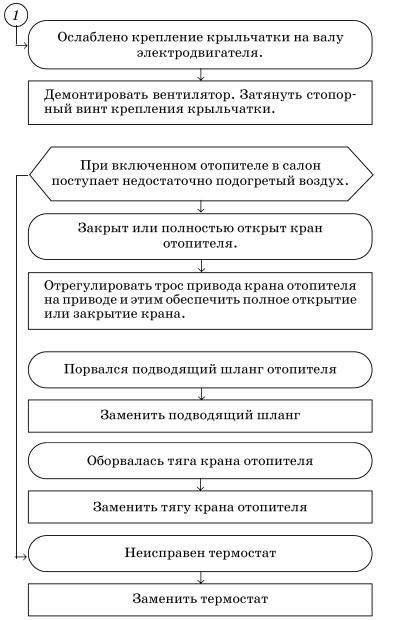

Возможные неисправности узлов и деталей кузова

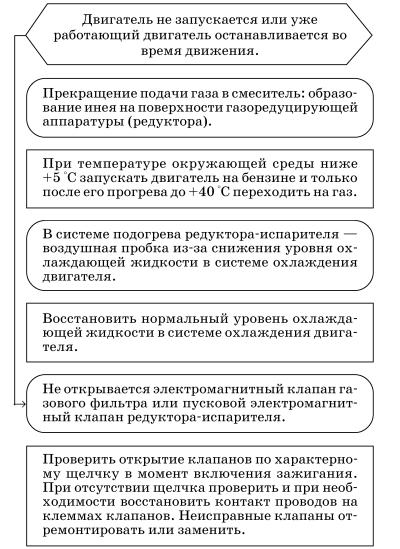

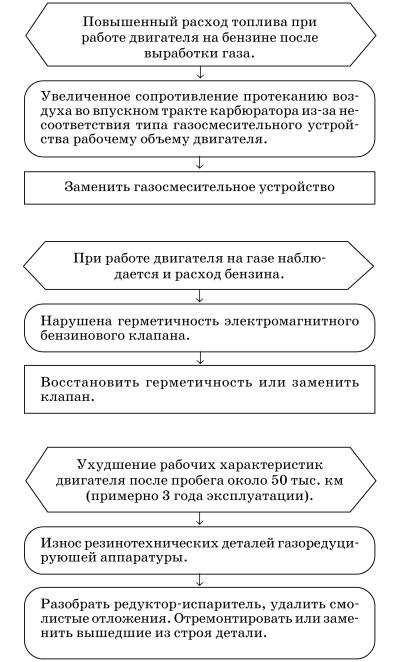

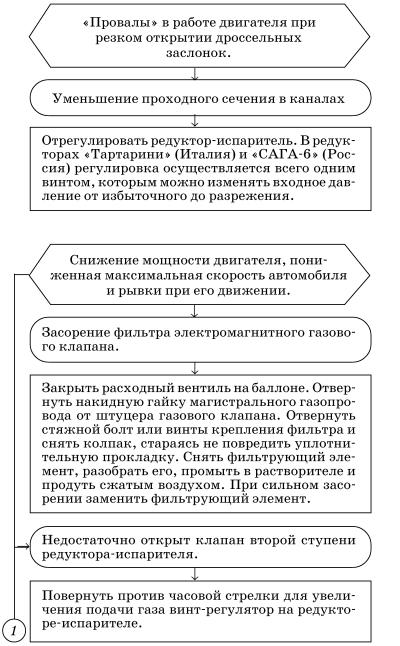

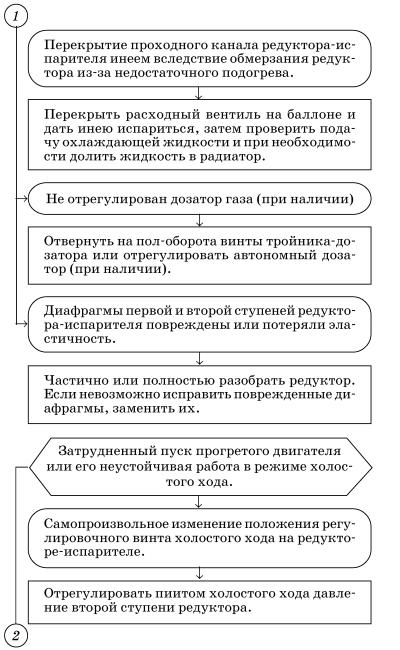

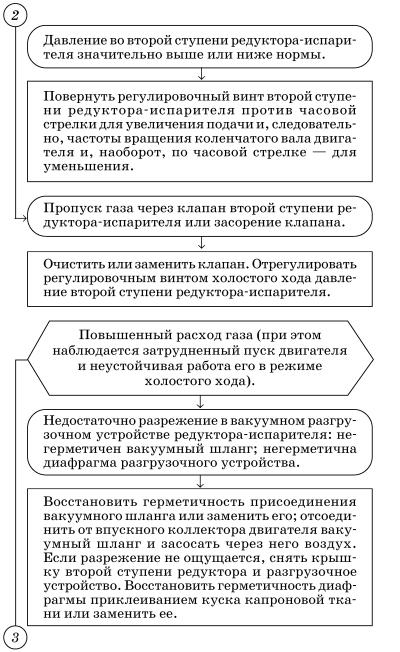

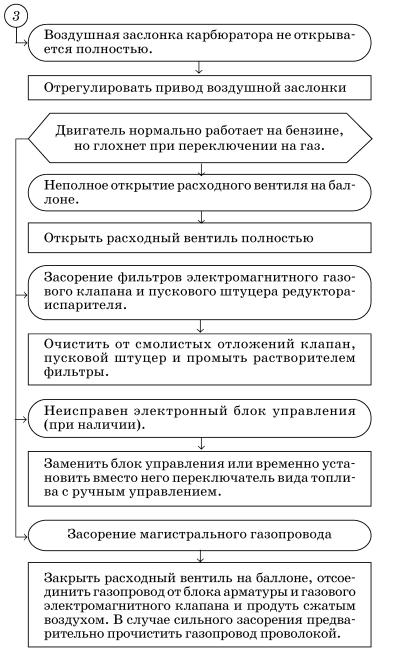

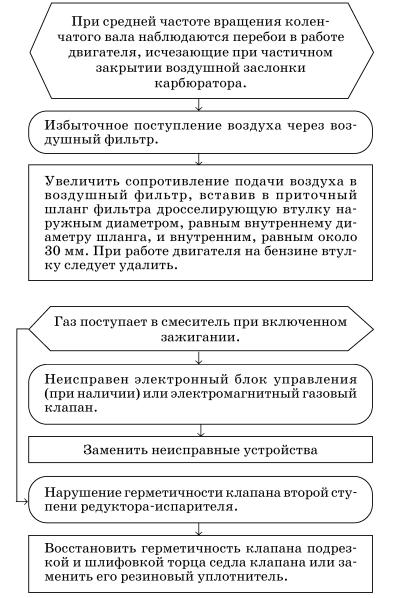

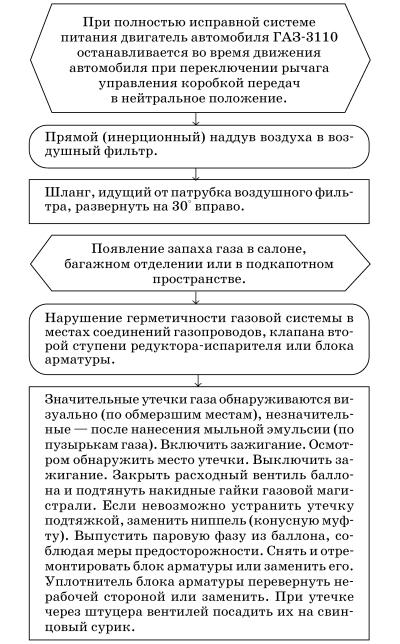

Возможные неисправности автомобиля, оборудованного газобаллонной аппаратурой

Ремонтируем и собираем двигатель модели 402

Срок службы, или ресурс, двигателя со временем достигает своего предела.

Ухудшаются многие эксплуатационные характеристики двигателя. Снижаются топливные показатели и в первую очередь – уровень масла в картере вследствие угара; содержание токсичных отработавших газов превышает допустимые пределы; давление масла в системе смазки заметно падает. При измерении обнаруживается падение компрессии в отдельных цилиндрах двигателя. Из выхлопной трубы прогретого двигателя валит дым. Дымление увеличивается при разгоне и при опережении зажигания. На стоянке под картером сцепления образуются масляные пятна.

Кажется, что двигателю пришел конец. Но не все еще потеряно.

Попав в руки заботливого хозяина, двигатель может и должен обрести вторую, новую жизнь. Но это возможно лишь в том случае, если двигатель не достиг предельно изношенного состояния.

Итак, работоспособность двигателя может быть восстановлена. Для этого требуется заменить изношенные детали новыми стандартного размера или расточить их с применением сопрягаемых с ними новых деталей ремонтного размера. При этом понадобятся следующие детали (может быть, и ремонтного размера): поршни, поршневые кольца, вкладыши коренных и шатунных подшипников коленчатого вала.

Износ цилиндров (гильз), поршней и поршневых колец, пригорание (закоксовывание) или поломка поршневых колец могут стать причиной повышенного содержания окиси углерода в отработавших газах. Разберите частично двигатель. Снимите головку блока цилиндров вместе с коллектором, карбюратором и вентилятором, а также масляный поддон, предварительно слив охлаждающую жидкость и масло.

Проверьте состояние снятых поршней, поршневых колец, гильз и их сопряжений. Очистите от нагара и замените поломанные детали, а также детали с износом, близким к предельному.

Выявить износы внутренних поверхностей втулок клапанов сложно из-за малого их диаметра (9 мм) при сравнительно большой длине. При износившихся втулках требуется перво-наперво заменить клапаны. Новый клапан (в запасные части выпускается стандартного размера) под действием собственного веса должен свободно опускаться во втулку, при этом зазора между втулкой и клапаном, что можно обнаружить рукой, не должно быть. Если клапанов результата не дает, то от ремонтных работ следует отказаться, и вот почему. Запчасти, поставляемые в продажу, не всегда соответствуют требованиям, предъявляемым к их характеристикам, – высокая износостойкость материала, хорошая теплопроводность, филигранная точность обработки всех элементов деталей. В результате клапан не садится в седло, а сымитировать заводскую технологию запрессовки новых втулок едва ли удастся даже наиболее продвинутому автосервису.

А если и удастся, то стоимость ремонтных работ и заменяемых деталей (втулки, а может быть, и седла) будут равняться стоимости новой головки блока.

Если же потребуется разборка двигателя, то мы рекомендуем перед началом работ обратиться к специальной литературе, в которой хорошо изложена последовательность всех операций по разборке двигателя.

Итак, двигатель, разобранный, вычищенный и промытый, подготовлен к тому, чтобы начать его сборку.

Сборку начинаем с полной ревизии всех деталей двигателя: их измерений, выбраковки изношенных и замены новыми. Детали, ресурс которых еще до конца не выработан, проверяем, нет ли на них заметных следов изнашивания, и если их состояние не имеет признаков выработки, то, очищая от загрязнений и коррозии, оставляем их для сборки двигателя. При замене детали новой (запасной) обращайте внимание на ее качество.

При сборке двигателя рекомендуем использовать и эту книгу как указатель последовательности действий и методик их выполнения.

Итак, ремонтируем и собираем двигатель моделей 402.10 и 4021.10.

Перед сборкой двигателя масляные каналы блока прочищаем ершиком и продуваем сжатым воздухом.

Сборку двигателя производим в следующем порядке.

Надеваем картер сцепления на блок и закрепляем его.

Примечание: пружинно-рычажное сцепление может быть установлено в том же картере, что и диафрагменное сцепление.

Надеваем на передний конец распределительного вала распорную втулку (распорное кольцо) толщиной 4,1+005мм и упорный фланец толщиной 4–0,05 мм. Запрессовываем шестерню распределительного вала (текстолитовую) и закрепляем ее болтом с шайбой (рис. 18). Момент затяжки 5,5–6 кгс?м. Зазор между упорным фланцем и ступицей шестерни 0,1–0,2 мм обеспечивается распорным кольцом, зажатым между шестерней и шейкой распределительного вала.

Средний ресурс опорных шеек распределительного вала в 2–3 раза больше, чем ресурс цилиндро-поршневой группы, так как распределительный вал вращается в шейках с уменьшенной скоростью и при первом капитальном ремонте двигателя, как правило, не требует замены шеек.

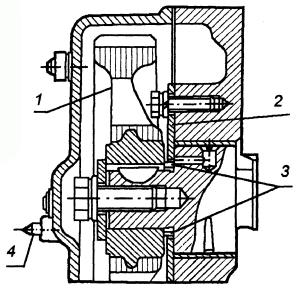

Рис. 18. Привод распределительного вала: 1 – шестерня; 2 – упорный фланец; 3 – распорная втулка; 4 – установочный штифт на крышке распределительных шестерен.

Номинальные диаметры опорных шеек распределительного вала, мм:

• первая шейка – 52,00–51,98;

• вторая шейка – 51,00–50,98;

• третья шейка – 50,00–49,98;

• четвертая шейка – 49,00–48,98;

• пятая шейка – 48,00–47,98.

Если окажется, что диаметр опорных шеек (см. правую колонку) меньше указанных пределов, распределительный вал подлежит замене. При покупке нового распределительного вала необходимо сверить размеры опор по правой колонке.

И только при втором капитальном ремонте двигателя может произойти износ опорных втулок. В этом случае изношенные втулки выпрессовывают из блока и заменяют новыми, обеспечивая совпадение масляных отверстий в блоке и втулках.

При запрессовке втулок для предупреждения их деформации рекомендуется сопрягаемые поверхности покрывать смесью моторного масла с графитом.

Запрессованные в блок втулки обрабатывают бортштангой, а в условиях личного гаража пользуются специальной длинной разверткой-скалкой. Если таких инструментов нет, то втулки пришабривают по опорным шейкам устанавливаемого распределительного вала. В ходе шабрения достигается полное прилегание сопрягаемых поверхностей.

Чтобы предупредить брак, шабрят коротким рабочим ходом хорошо заточенным инструментом, изготовленным из трехгранного напильника. Такой шабер при заточке надо обязательно охлаждать. Плохо заточенный шабер обязательно оставит следы в виде рисок и заусенцев на поверхности втулки, поэтому шабер следует подвергнуть доводке на шлифовальном камне. После черновой обработки втулки давить на шабер рукой следует слабее.

В конце обработки краской, приготовленной из смеси сажи с моторным маслом, намазывают опорную шейку распределительного вала и проворачивают в отверстии втулки. Закрашенные места слегка соскабливают. Так же обрабатывают и последующие втулки.

Приступаем к чистке трубки смазки шестерни распределительного вала и приворачиваем ее с помощью болта и хомутика к блоку. Вставляем собранный распределительный вал в опорные втулки блока цилиндров, смазав предварительно его опорные шейки маслом для двигателя.

Через отверстия в шестерне крепим двумя болтами с пружинными шайбами упорный фланец к блоку цилиндров, но болты окончательно не затягиваем.

Отрезаем от асбестового шнура, пропитанного антифрикционным составом и покрытого графитом (сальниковая набивка), две набивки. Одну из них длиной 122 мм вставляем в канавку задней шайбы упорного подшипника антифрикционным слоем к щеке коленчатого вала, а другую такой же длины вкладываем в гнездо корпуса держателя сальника также антифрикционным слоем в направлении шейки коленчатого вала и крепим две гайки с шайбами ключом с внутренним шестигранником «на 8».

На шейке коленчатого вала под набивкой имеется маслосгонная резьба (винтовая линия-микрошнек) для отбрасывания масла из зоны уплотнения.

Задний уплотнитель коленчатого вала в блоке и держателе уплотнителя следует обжать оправкой (рис. 19), а острым ножом обрезать на блоке и держателе выступающие концы набивки. Срез должен быть ровным. Выступание набивки над плоскостью разъема 4–3 мм.

Чистим коленчатый вал, для чего выворачиваем все пробки грязеуловителей шатунных шеек и в масляных каналах и удаляем из них отложения, промывая раствором каустической соды, нагретым до 80 °C, и прочищаем полости и каналы металлическим ершиком; промываем керосином, продуваем сжатым воздухом масляные каналы и полости грязеуловителей, заворачиваем пробки моментом 3,8–4,2 кгс?м и закрепляем их.

Проверяем состояние рабочих поверхностей коленчатого вала – забоины, надиры и прочие дефекты не допускаются.

Рис. 19. Оправка для обжатия набивки заднего уплотнения коленчатого вала.

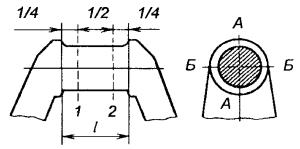

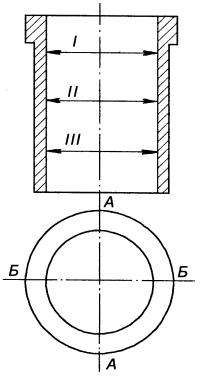

Шейки коленчатого вала в ходе эксплуатации двигателя изнашиваются неравномерно: по длине они принимают форму конуса, по окружности – форму овала. Наибольший износ шеек возникает со стороны коренных шеек, так как эти места постоянно нагружены инерционными силами. Шейки коленчатого вала измеряют в двух плоскостях 7 и 2 (рис. 20), разность которых дает конусность и в двух плоскостях АА и ББ, чем определяется их овальность. Конусность и овальность коренных и шатунных шеек не должна превышать 0,03 мм. Допустимый износ шатунных шеек коленчатого вала 0,05 мм и коренных 0,07 мм.

Рис. 20. Схема измерения шейки коленчатого вала: 1 и 2 – пояса измерения; АА и ББ – полости измерения.

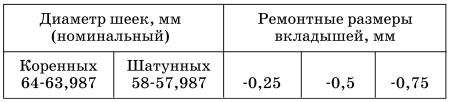

Кроме конусности и овальности коленчатый вал может иметь задиры. Незначительные задиры можно зачистить бруском карборунда мелкой зернистости. Если шейки имеют глубокие риски и задиры или конусность и овальность более 0,05 мм, коленчатый вал подлежит замене новым или шлифовке под ремонтный размер. Размеры шеек должны соответствовать данным, приведенным в табл. 1.

Таблица 1

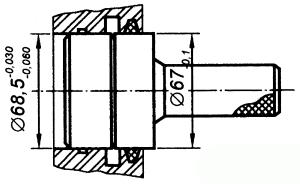

Закладываем в полость на заднем конце коленчатого вала шариковый подшипник (радиальный однорядный с двумя защитными шайбами 80203АС9 или 60203А с одной защитной шайбой, размеры 17х40х12). В полость подшипника 60203А закладываем 20 г смазки Литол-24.

Перед установкой маховика проверяем, нет ли незаметных повреждений на его рабочей поверхности. Глубокие кольцеобразные риски, задиры следует обработать плоским напильником. Обод маховика подлежит замене, если длина зубьев менее 7 мм. Если зубчатый венец маховика изношен мало, то зубья венца опиливают ровно напильником. Если зубья сильно изношены, надо сбить венец маховика, нагреть его до температуры 180–200 °C (во избежание отпуска зубьев маховика превышать указанную температуру не следует) и посадить на маховик с другой стороны. Торцы зубьев запилить на конус для облегчения захода шестерни стартера в зацепление.

На автомобилях устанавливают сцепления двух типов: с диафрагменной пружиной или с периферийным расположением пружин (пружинно-рычажное сцепление).

Одновременно плоским напильником шлифуется ведущий (нажимной) диск сцепления с периферийным расположением пружин. При уменьшении толщины диска и маховика снижается давление пружин на ведомый диск. Поэтому кожух сцепления – «корзину» разбирают и при сборке под термоизоляционные шайбы подкладывают металлические шайбы, толщина которых равна толщине снятого металла на нажимном диске сцепления и маховике.

Осмотрев рабочие поверхности трения нажимного диска диафрагменного сцепления и обратив внимание на глубокие риски, задиры, забоины с явными следами износа и перегрева, ослаблением заклепочных соединений деталей, нажимной диск не ремонтируют, а заменяют новым или заменяют диафрагменное сцепление целиком в сборе.

Затем к коленчатому валу приворачивают маховик, предварительно надев на болты стопорные пластины. Гайки крепления затянуть моментом 7,6–8,3 кгс?м; их следует законтрить, отогнув один из усов стопорной пластины на грань гайки.

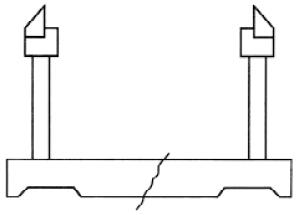

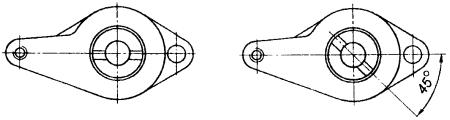

Из дерева сделайте простое козловое приспособление с горизонтальными металлическими Призмами (рис. 21), и (в случае замены маховика или сцепления) произведите статическую балансировку коленчатого вала с маховиком и сцеплением. Дисбаланс (более тяжелая сторона повернется вниз) устраняют на пружинно-рычажном сцеплении высверливанием металла из маховика со стороны сцепления на радиусе 150 мм сверлом диаметром 10 мм на глубину не более 12 мм; расстояние между центрами отверстий – не менее 14 мм.

Рис. 21. Приспособление для статической балансировки коленчатого вала с маховиком и сцеплением.

Диафрагменное сцепление балансируется высверливанием во фланце кожуха на диаметре 273 мм отверстий диаметром 9 мм. Коленчатый вал с маховиком и сцеплением на призмах должен останавливаться после вращения в случайных положениях.

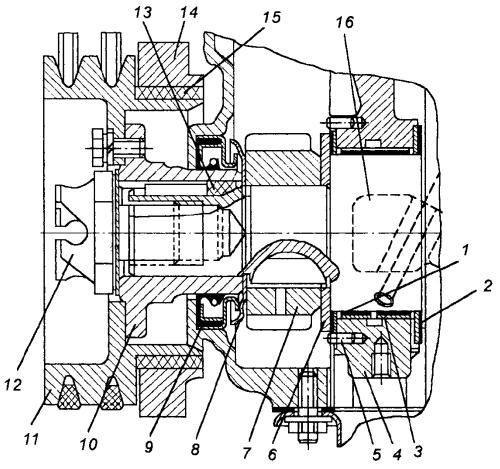

На первую коренную шейку коленчатого вала 16 (рис. 22) надевают заднюю шайбу упорного подшипника 2 антифрикционным слоем к щеке коленчатого вала (толщина шайбы номинальная 2,5–0,05 мм, первая ремонтная 2,6–0,05 мм).

Рис. 22. Передняя часть коленчатого вала: 1 – передняя шайба упорного подшипника; 2 – задняя шайба упорного подшипника; 3 – вкладыш подшипника; 4 – крышка коренного подшипника; 5 – штифт; 6 – шайба упорная; 7 – шестерня; 8 – маслоотражатель; 9 – манжета; 10 – ступица; 11 – шкив; 12 – храповик; 13 – резиновая пробка; 14 – диск демпфера; 15 – резиновая прокладка; 16 – коленчатый вал.

Чистой тряпкой протирают вкладыши коренных подшипников и их постели, куда вкладывают вкладыши 3; чистым маслом для двигателя смазывают вкладыши коренных подшипников и шейки коленчатого вала, после чего вал укладывают в блок цилиндров (под постели вкладышей на блоке желательно подложить очень тонкую прозрачную бумагу).

Затем переднюю шайбу упорного подшипника 1 ставят антифрикционным слоем вперед (наружу) так, чтобы штифты 5, запрессованные в блок и переднюю крышку, входили в пазы шайбы. Толщина передней шайбы должна быть в пределах 2,35–2,45 мм.

При установке крышек коренных подшипников необходимо, чтобы метки (или цифры), обозначающие номер подшипника, были размещены с одной стороны и находились друг против друга. Посадить крышки 4 коренных подшипников на свои места можно легким постукиванием резинового молотка.

Усик задней шайбы упорного подшипника должен войти в паз заднего торца крышки коренного подшипника.

На шпильки надевают шайбы, приворачивают гайки крепления первой крышки и равномерно их подтягивают. На резьбовую часть гаек предварительно наносят по 3 капли герметика «Унигерм-9».

Примечания.

1. Перед сборкой с гаек и шпилек необходимо удалить остатки ранее примененного герметика, обезжирить их бензином и просушить.

2. В случае вывертывания шпилек из блока их необходимо завертывать с использованием герметика, как указано выше.

После каждой затяжки динамометрическим ключом гаек моментом 10–11 кгс?м, начиная с первой крышки, поворачивают коленчатый вал монтажкой, вращая маховик или храповик 12, который следует слегка наживить. Коленчатый вал должен свободно вращаться при небольшом усилии. Если усилие поворота большое, из постели вкладыша следует удалить тонкую прозрачную бумагу, заложенную ранее, снова повторить операцию крепления первой крышки.

Последующие крышки затягивают по одной по аналогии с первой, каждый раз поворачивая коленчатый вал монтажкой.

В случае отсутствия герметика стопорение гаек можно производить стопорной пластиной 24–1005301–01, отогнув ее усы на грани гаек.

Ключом с внутренним шестигранником «на 8», о котором говорилось выше, выворачиваем две гайки крепления корпуса держателя набивки у заднего конца коленчатого вала и вынимаем его.

В пазы держателя набивки помещаем две резиновые прокладки (флажки), а их боковую поверхность, выступающую из паза, смачиваем мыльным раствором. На верхнюю часть флажков наносим немного термостойкого герметика.

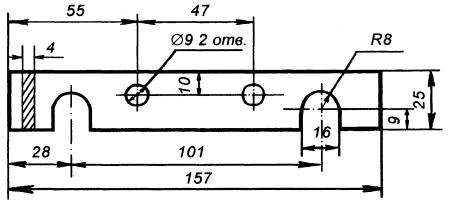

На держатель набивки снизу надеваем приспособление – пластину (рис. 23) и затягиваем его двумя гайками М8.

Устанавливаем держатель с пластиной на место и затягиваем гайки на пружинных шайбах через пазы приспособления, после чего снимаем его.

Затем снимаем храповик и надеваем на переднюю часть коленчатого вала на шпонке стальную упорную шайбу 6 (см. рис. 22) фаской во внутреннем отверстии в сторону передней шайбы упорного подшипника и напрессовываем до упора шестерню 7 коленчатого вала, совмещая метку «0», расположенную на зубе шестерни коленчатого вала, с «риской» у впадины зуба на текстолитовой (пластмассовой) шестерне распределительного вала.

Рис. 23. Пластина упорная для установки резиновых прокладок.

Продольный люфт коленчатого вала должен быть в норме, и в этом надо убедиться (осевой зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки 0,125–0,325 мм). Проверка производится так: закладывают отвертку (монтажку) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжимают вал в сторону заднего конца двигателя, Щупом измеряют зазор. Величину зазора можно регулировать подбором передней шайбы упорного подшипника соответствующей толщины. Толщина передней шайбы варьируется в следующих пределах: 2,35–2,37; 2,37–2,40; 2,40–2,45 мм.

Вставляем маслоотражатель 8.

Вот теперь следует окончательно затянуть болты (см. рис. 22) с двумя пружинными шайбами упорного фланца 2 к блоку через отверстия пластмассовой шестерни распределительного вала.

Надеваем на шпильки блока паронитовую уплотнительную прокладку (ставить на герметизирующую пасту) и крышку распределительных шестерен, предварительно заменив манжету новой 9 (см. рис. 22), запрессовав ее при помощи оправки (рис. 24).

Рис. 24. Оправка для запрессовки манжеты в крышку распределительных шестерен.

Затем следует слегка навернуть гайки и болты крепления крышки, сцентрировать крышку по переднему концу коленчатого вала при помощи центрирующей оправки (рис. 25).

Рис. 25. Оправка для центральной передней манжеты коленчатого вала.

Выравнивание зазоров производится легкими ударами резинового молотка по крышке. После этого крышку окончательно закрепляют; удаляют центрирующую оправку и напрессовывают ступицу шкива 10 (см. рис. 22) со шкивом-демпфером коленчатого вала. В шпоночный паз вставляют резиновую пробку 13 и запрессовывают шпонку.

После этого в коленчатый вал следует завернуть храповик, предварительно надев на него зубчатую шайбу. Затянуть очень туго (ключом) храповик, заклинив при этом (монтажкой) коленчатый вал от вращения.

Теперь, проворачивая коленчатый вал за храповик, проверить, не задевает ли шкив-демпфер за крышку распределительных шестерен.

Полезная информация. На шкиве смонтировано специальное устройство – демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала. Демпфер состоит из чугунного диска 14 (см. рис. 22), напрессованного через эластичную (резиновую) прокладку 15 на цилиндрический выступ шкива коленчатого вала.

Осмотрите гильзы – отверстие под поршень, посадочную и наружную поверхности, буртик.

Рис. 26. Схема обмера допуска размерной группы.

С помощью индикаторного нутрометра замерьте диаметр отверстия в поясах I, II, III (рис. 26) и во взаимно перпендикулярных плоскостях АА и ББ. Пояс I располагают ниже выработки от верхнего поршневого кольца; II – по середине гильзы; III – на 20 мм выше нижнего обреза гильзы.

Таким образом определяют величину общего износа, и получают три значения овальности по окружности и два – конусности по длине гильзы:

Иобщ = Дн – Д,

где Иобщ – величина общего износа; Дн – наибольшее значение диаметра замеренных гильз (использовать величину с наибольшим износом); Д – диаметр гильзы наибольший (размер определен по таблице «Размерные группы гильз и поршней», стр. 167).

Отклонения формы отверстия гильзы должны располагаться в поле отверстия в гильзе.

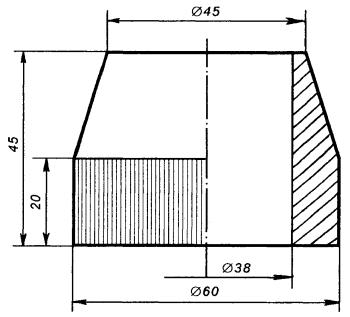

Выпрессовку гильз следует производить с помощью простейшего самодельного съемника (рис. 27). После выемки гильз следует тщательно очистить от накипи и коррозии посадочные поверхности и поверхности уплотнения на гильзе и блоке.

Рис. 27. Съемник для выпрессовки гильз из блока цилиндров.

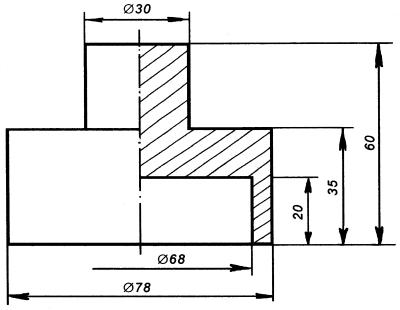

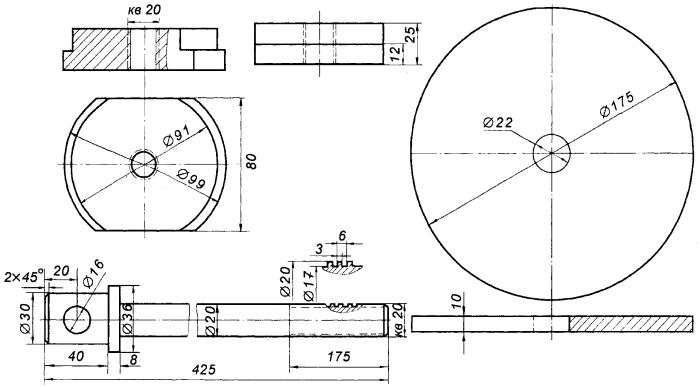

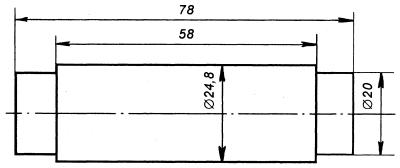

Диаметр поршня измеряют на плоскости, перпендикулярной оси поршневого пальца, и на расстоянии 8 мм от оси пальца (рис. 28).

Рис. 28. Измеряемый диаметр юбки поршня.

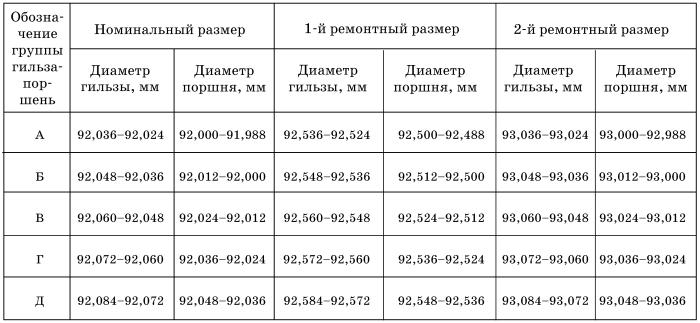

Для облегчения подбора гильзы и поршни разделены (по диаметру) на пять размерных групп (табл. 2).

Таблица 2. Размерные группы гильз и поршней

Буква, обозначающая группу гильзы, наносится на наружную поверхность нижней части гильзы. Поршни подбираются к гильзам с зазором 0,024–0,048 мм. Зазор можно определить, измерив диаметр поршня и гильзы.

Подобрать новые поршни к гильзам можно также по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм; лента-щуп размещается в плоскости, перпендикулярной оси поршневого пальца, по наибольшему диаметру поршня. Усилие на безменных весах, соединенных с лентой-щупом, должно быть 3,5–5,5 кгс.

Прежде чем вынуть гильзы из блока, их необходимо замаркировать порядковым номером и пометить положение в блоке, чтобы в дальнейшем в случае годности их можно было бы установить на прежние места.

Образованный верхним поршневым кольцом поясок в верхней части гильзы срезают шабером.

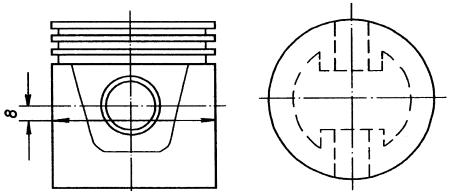

У поршня наиболее подвержены изнашиванию отверстия в бобышках под поршневой палец, юбка и канавки поршневых колец. Палец не должен свободно перемещаться в отверстиях бобышек поршня. Высота компрессионных канавок в поршне. Высота маслосъемных канавок в поршне.

Для надежного уплотнения нижнего гнезда блока цилиндров с гильзой, чтобы охлаждающая жидкость не попала в поддон картера, необходимо изношенное и разъеденное коррозией посадочное гнездо блока тщательно очистить от шлама, обезжирить и промазать эпоксидным клеем. Перед установкой гильзы в гнездо блока на нее надевают уплотнительное, из мягкой меди кольцо толщиной 3 мм, смазанное тонким слоем герметика. Гильза должна входить в гнездо свободно, без усилий. Для обеспечения надежного уплотнения верхней торец гильзы должен выступать над плоскостью блока на 0,02–0,1 мм, при этом медная прокладка должна быть обжата. Разница выступания гильз над плоскостью блока должна быть в пределах 0,055 мм. Удобнее предварительно проверить величину утопания гильзы в цилиндре без прокладки. Утопание должно быть в пределах 0,20–0,25 мм. Чтобы гильза не выпадала, ее надо закрепить держателем – широкой шайбой и трубкой, надетой на шпильку блока, а на шпильку навернуть гайку.

Следующий этап работы – подбор поршневого пальца к шатуну. Палец во втулке верхней головки шатуна должен при комнатной температуре перемещаться под усилием большого пальца руки и в то же время не должен выпадать из втулки шатуна под действием собственного веса, если шатун повернуть так, чтобы палец встал вертикально (поршневой палец должен быть слегка смазан моторным маслом).

Номинальный диаметр отверстия во втулке верхней головки шатуна 22–0,003+0,007, предельно допустимый – 22–0,01. Пальцы и верхняя головка шатуна со втулкой разбиты на четыре размерные группы, маркируемые краской (палец в отверстии, шатун на стержне около верхней головки), а на днище поршня выбивается римская цифра, показывающая группу поршня.

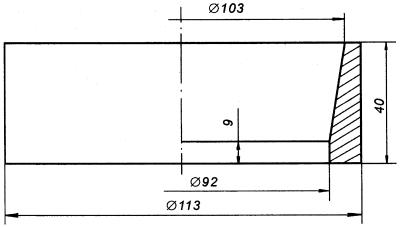

Собрать поршень с шатуном. Перед этим нагреть поршень в горячей воде до температуры 60–80 °C, и быстро вставить шатун в поршень так, чтобы надпись «Перед» на поршне и выступ «А» на шатуне были с одной стороны, и запрессовать поршневой палец в поршень и шатун с помощью оправки (рис. 29); установить стопорные кольца.

Рис. 29. Оправка для запрессовки поршневого пальца в поршень и шатун.

Измерить зазоры в стыках (замках) поршневых колец. Для этого вставить кольцо в цилиндр и продвинуть поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерить щупом зазор в замке кольца, он должен составлять у компрессионных колец 0,3–0,7 мм, а у дисков маслосъемных 0,3–1,0 мм. Если зазоры меньше, можно напильником, зажатым в тиски, спилить концы кольца. При этом кольцо перемещают по напильнику вверх-вниз. Если зазор превышает указанные размеры, кольцо заменяют.

Поршневые кольца надевают на поршень: сначала маслосъемное кольцо, потом нижнее компрессионное, потом верхнее. При этом нижнее компрессионное кольцо, имеющее внутреннюю выточку, ставят этой выточкой вверх к донышку поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Далее следует измерить щупом зазор между канавкой на поршне и поршневым кольцом в нескольких местах по окружности поршня. Зазор должен быть для компрессионных колец 0,05–0,087 мм и для сборного малосъемного – 0,115–0,365 мм. Если зазоры превышают указанные, нужно заменить кольца или поршни.

Для справки: высота компрессионных колец 2 мм, маслосъемных в сборе 4,9 мм.

Поршни в сборе контролируют по массе. Разница в массе у поршней в сборе с шатуном, пальцем и поршневыми кольцами должна быть не более 12 г. Массу поршня можно уменьшить снятием металла со щек, например, фрезерованием торца бобышек до размера не менее 23 мм от оси отверстия под поршневой палец. Массу шатуна изменяют фрезерованием прилива на верхней головке до размера не менее 19 мм от центра головки и фрезерованием прилива на крышке нижней головки до глубины не менее 36 мм от ее центра.

Вставлять поршни в гильзы следует так: протереть постели шатунов и их крышек, вставить в них вкладыши; повернуть коленчатый вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ; смазать вкладыши, поршень, шатунную шейку вала и гильзу моторным маслом; развести стыки компрессионных колец под углом 180° друг к другу, замки дисков маслосъемного кольца также развести под углом 180° друг к другу и под углом 90° к замкам компрессионных колец; замок расширителя маслосъемного кольца должен находиться под углом 45° к замку одного из дисков маслосъемного кольца. Чтобы не повредить зеркало гильзы, рекомендуется на шатунные болты надевать кусочки резиновых шлангов.

Проверить правильность положения поршня шатуна по отношению к гильзе: метка «Перед» (надпись на бобышке поршня) обращена в перед двигателя, а отверстие для смазки зеркала гильзы в нижней головке шатуна диаметром 1,5 мм должно быть обращено в сторону, противоположную распределительному валу.

Рис. 30. Установка поршня с кольцами в гильзу с помощью оправки.

Вставить поршень с шатуном в гильзу с помощью конического приспособления (оправки) для сжатия поршневых колец (рис. 30); обжать поршневые кольца и легкими ударами рукояткой молотка протолкнуть поршень в гильзу, при этом оправка должна быть плотно прижата к блоку, иначе можно поломать поршневые кольца. Продвинуть поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снять с шатунных болтов обрезки шлангов. Установить крышку шатуна на шатунные болты (номера, выбитые на крышке и шатуне, направлены в одну сторону). После наживления гаек нанести на резьбовую часть гаек по 2–3 капли герметика «Унигером-9» и равномерно затянуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом моментом 6,8–7,5 кгс?м. При отсутствии герметика гайки обязательно законтрить при помощи штампованной из листовой стали стопорной гайки. Момент затяжки стопорной гайки 0,3–0,5 кгс?м. Шатунные гайки ставятся без шайб. В таком же порядке вставить поршень четвертого цилиндра. Затем повернуть коленчатый вал на 180° и аналогично вставить поршни 2–го и 3–го цилиндров.

Примечание. В работавшие гильзы цилиндров без их расточки должен устанавливаться комплект поршневых колец, состоящий из верхнего и нижнего компрессионного луженых колец и стального маслосъемного кольца с нехромированными дисками.

Установить масляный насос с приемным патрубком в сборе и закрепить его двумя гайками.

Установить поршень 1–го цилиндра в ВМТ такта сжатия. Для этого повернуть коленчатый вал так, чтобы третья метка на диске демпфера совместилась с приливом (установочным штифтом) на крышке распределительных шестерен. Кулачки распределительного вала, приводящие в действие клапаны первого цилиндра, должны быть направлены своими вершинами в сторону масляного картера и расположены симметрично.

Установить толкатели и поставить боковую крышку толкателей.

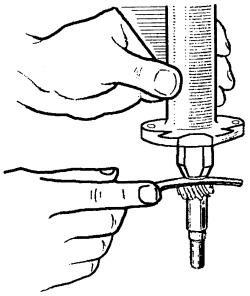

Рис. 31. Проверка осевого зазора между корпусом привода масляного насоса и датчиком-распределителем зажигания с шестерней.

Перед установкой привода масляного насоса и датчика-распределителя зажигания проверить осевой зазор между торцом шестерни привода и бронзовой упорной шайбой при помощи щупа (рис. 31). Зазор должен быть в пределах 0,15–0,40 мм. Надеть на шпильки крепления привода паронитовую прокладку. Повернуть валик привода на 45°, т. е. в положение, показанное на рис. 32,а, и поставить привод в гнездо блока. При введении привода в гнездо необходимо слегка поворачивать валик масляного насоса, чтобы конец валика привода вошел в отверстие вала насоса. Привод должен вставляться без значительных усилий. При установке привода, когда шестерни войдут в зацепление, валик привода повернется и займет правильное положение, при котором прорезь во втулке валика должна быть направлена параллельно оси двигателя и смещена от двигателя, как показано на рис. 32, б (большая масса полукольца располагается у двигателя). Закрепить привод.

Рис. 32. Положение паза на втулке валика привода масляного насоса и датчика-распределителя зажигания: а – перед установкой привода в блок; б – после установки привода в блок.

Надеть на шпильки цилиндров прокладку из асбестового полотна, армированного металлическим каркасом, смазав ее с обеих сторон графитовой смазкой, и установить подсобранную головку цилиндров с клапанами в сборе.

Головки цилиндров двигателя 402 и 4021 различаются по объему камеры сгорания. При поставленных на место клапанах и ввернутой свече объем камеры сгорания равен 74–77 см3для двигателя 402 и 94–98 см3для двигателя 4021. Высота головки блока двигателя 402 составляет 94,4 мм (степень сжатия 8,2), высота головки двигателя 4021 равна 98 мм (степень сжатия 6,7). Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные термоупрочненные шайбы. Затягиваются гайки динамометрическим ключом моментом 8,3–9,0 кгс?м, при соблюдении порядка, указанного в инструкции.

Прочистить проволокой и продуть сжатым воздухом отверстия в оси коромысел, в коромыслах и в регулировочных винтах. Проверить плотность посадки втулок в коромыслах. Если втулка сидит не плотно, ее нужно заменить, так как во время работы двигателя она может провернуться и перекрыть отверстие для подачи масла к штанге толкателя. Перед постановкой каждого коромысла смазать его втулку маслом для двигателя. Вставить толкатели в отверстие головки. Толкатели и гнезда в блоке предварительно смазать моторным маслом. Длина штанги – 283 мм (для степени сжатия 8,2) и 287 мм (для степени сжатия 6,7). Вставить штанги в сборе с наконечниками в отверстия в головке. Установить подсобранную ось коромысел на шпильки и закрепить гайками и шайбами. Регулировочные болты своей сферической частью должны ложиться на сферу верхнего наконечника штанги.

После установки головки блока отрегулировать зазоры в приводе клапанов. Регулировку зазоров между коромыслами и клапанами производят на холодном двигателе, при затянутых требуемым моментом гайках крепления головки блока цилиндров и гайках крепления стоек оси коромысел клапанов.

Зазор между коромыслами и первым и восьмым клапанами 0,35–0,4 мм, зазор между остальными коромыслами и клапанами 0,4–045 мм. Установить зазоры между коромыслами и клапанами – первым, вторым, четвертым и шестым. Повернуть коленчатый вал на один оборот и установить зазоры между коромыслами и клапанами – третьим, пятым, седьмым и восьмым.

Поставить прокладку и крышку коромысел и закрепить ее шестью болтами с шайбами.

Назад: Возможные неисправности антенны

Дальше: Правила оказания услуг (выполнения работ) по техническому обслуживанию и ремонту автомототранспортных средств (утверждены постановлением Правительства РФ от 11 апреля 2001 г. № 290)